CHTEM tasarım, geliştirme, üretim, test ve imalat aşamalarında eksiksiz kapasitelere sahip 90.000 metrekarelik son teknoloji üretim tesisinde faaliyet göstermektedir. Dijital göstergeli CNC işleme merkezlerinin tamamı için kapsamlı çözümler sunan fabrikamız, sektördeki ilk ISO9001 uluslararası kalite yönetim sistemi sertifikasını alan firmalar arasında yer almaktan gurur duymaktadır. Üretim sürecimiz; döküm, işleme, montaj ve devreye alma gibi aşamalara özenle ayrılmış olup, 60 farklı işleme ve test ekipmanı ile desteklenmektedir.

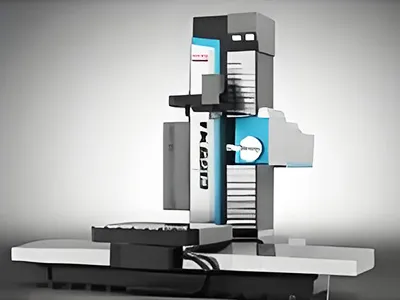

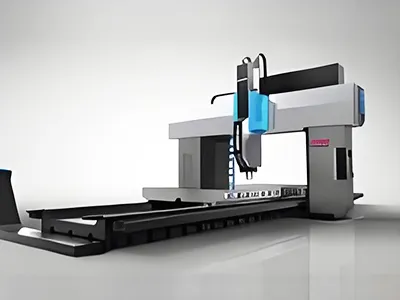

Makine gövdesi, iş tablası, kolon ve güç kafası gövdeleri, yüksek mukavemetli dökme demir (HT250) ve reçine kum döküm yöntemiyle üretilmekte, ardından iki kez termal yaşlandırma işlemi uygulanmaktadır. Bu sayede mükemmel titreşim sönümlenmesi, termal kararlılık ve yüksek yapısal dayanım elde edilmektedir.

Makinelerin ramı ve ram yatağı kritik bileşenlerdir. Üstün aşınma direnci ve yüksek çekme dayanımı sağlamak amacıyla ram, kaliteli QT600-3 dökme demirden; ram yatağı ise QT500-7 dökme demirden imal edilmektedir. Dört dış yüzey, ram hareketinin düzgün ve hassas kayması için hassas işleme işlemine tabi tutulur.

Çelik levha, köşebent ve profil çelik malzemeler için nitelikli tedarikçilerle uzun vadeli iş ortaklıkları kurarak doğrudan temin sağlıyor, malzeme kalitesi ve tutarlılığını güvence altına alıyoruz.

Döküm parçalar bize ulaştığında, uzman işleme personelimiz sıkı üretim planları ve proses gereksinimlerine uygun olarak parçaları işler. Bu, farklı şekil ve boyutlardaki parçalarda delik delme, düzlem frezeleme, oluk frezeleme ve kontur frezeleme gibi işlemleri içerir. Her parçanın hassasiyet gereksinimine göre kesici takımlar, fikstürler ve kesme parametreleri özenle seçilir. Örneğin, dairesel parçaları bağlamak için yüksek hassasiyetli üç çeneli veya hidrolik çeneler kullanarak bağlama deformasyonunu en aza indirger ve işleme doğruluğunu artırırız. İnce cidarlı parçalar için ise vakumlu fikstürler gibi özel bağlama yöntemleri uygulayarak bağlama kuvvetlerinden kaynaklanan deformasyonu önleriz. Şu anda işleme departmanımız, tüm parça ürünlerinde %99 yeterlilik oranı sağlamaktadır.

Parçaların hassas işlenmesi ve kalite standartlarımızı karşılamasının ardından, yarı mamul depomuza sevk edilerek depo yöneticilerimizce kaydedilir. Üretim programına uygun olarak, alt montaj ve montaj atölyelerimiz bu parçaları teslim alır. Burada, güç kafaları, dişli kutuları ve freze kafaları gibi kritik bileşenler, sıkı kalite kontrollerimiz eşliğinde birleştirilir. Alt montaj bileşenleri, kalite mühendislerimiz tarafından onaylandıktan sonra nihai montaj atölyesine yönlendirilir.

Makine yağ tankları ve dış koruyucu kapaklar için kesme ve kaynak işlemleri büyük önem taşır. Kaynak atölyemizdeki uzman personelimiz, bu görevleri titizlikle, üretim planları ve kaynak proses spesifikasyonlarına tam uygunlukla gerçekleştirir. Kaynak süreci tamamlandığında, tüm kaynaklı bileşenler sıkı bir kalite kontrolünden geçer. Onaylanan ürünler, taşlama ve boyama atölyemize sevk edilir ve burada üretim planları, teknik şartnameler ve boyama talimatları doğrultusunda boyanır. Boyama işlemi biten bileşenler, son aşama için nihai montaj atölyesine gönderilir.

Nihai montaj atölyemizde, parçalar depodan alınır ve kolonlar ile dönme tablaları, üretim planları ve prosedürlere titizlikle uygun olarak birleştirilir. Ardından, alt montaj atölyesinden gelen yarı mamul güç kafaları, dişli kutuları, freze kafaları ve diğer tüm bileşenler, makine takımının ana yapısına özenle monte edilir.

Ekipmanlarımızda kullanılan elektrikli bileşenler ve kontrol sistemleri, uluslararası lider üreticilerden temin edilmektedir. Örneğin,

Bu üreticilerle uzun süreli iş ortaklıklarımız; doğrudan tedarik sağlamanın yanı sıra kapsamlı servis ve satış sonrası destek imkânı da sunmaktadır.

Hammadde aşamasında, malzemelerimizin boyut, sertlik ve diğer temel özellikler açısından belirlenen gereksinimlere uygunluğu titizlikle kontrol edilir. Yarı mamul aşamasına geçtiğimizde ise kritik boyutlar ve işleme doğruluğu detaylı bir şekilde denetlenir. Nihai ürün muayenesinde ise, ürünlerin tüm boyutları, şekilleri ve yüzey kaliteleri eksiksiz bir incelemeden geçer. Bu süreçte manuel ölçüm aletleri, koordinat ölçme makineleri (CMM) ve optik görsel ölçüm sistemleri gibi çeşitli muayene yöntemlerini kullanırız. Basit boyutsal kontroller için kumpas ve mikrometre yeterliyken, kutu tipi parçalardaki delik sistemlerinin konum doğruluğu gibi karmaşık şekil ve pozisyon kontrolleri yüksek hassasiyetli CMM'lerle gerçekleştirilir.

Ayrıca bir kalite geri bildirim mekanizması oluşturduk. Herhangi bir hassas sapma tespit edildiğinde bilgi anında işleme ve proses personeline iletilir. Örneğin, nihai muayenede bir boyut tolerans dışı bulunduğunda kalite bölümü derhal üretim ekibi ve proses mühendislerini bilgilendirir. Proses mühendisleri geri bildirimi analiz ederek sorunun ekipman, operatör hatası veya proses parametrelerinden kaynaklanıp kaynaklanmadığını belirler ve uygun düzeltici önlemleri uygular, etkinliklerini izleyerek işleme doğruluğunu kontrol altında tutar.

Monte edilen ekipman, kendi kendine muayene, karşılıklı muayene ve uzman muayene aşamalarını başarıyla geçtikten sonra müşteriye ön teslim kabul için bildirim yapılır. Müşteri kabulü tamamlandıktan sonra sevkiyat için lojistik planlanır.

Sevkiyatın ardından montaj ekibimiz müşteri sahasına giderek ekipmanı kurar. Kurulum sonrasında ekipman devreye alınır ve nihai kabul gerçekleştirilir. Başarılı kabulün ardından garanti dönemi başlar. Garanti süresince oluşan sorunlar ücretsiz olarak çözülür. Garanti sonrası dönemde satış sonrası ekibimiz ekipman arızalarına hızlı yanıt verir, gerekirse yerinde servis veya yedek parça temini makul bir ücret karşılığında sağlanır.